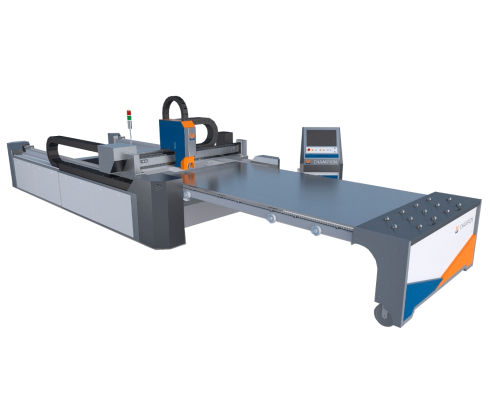

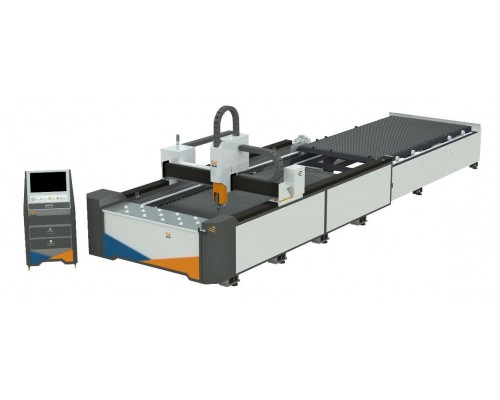

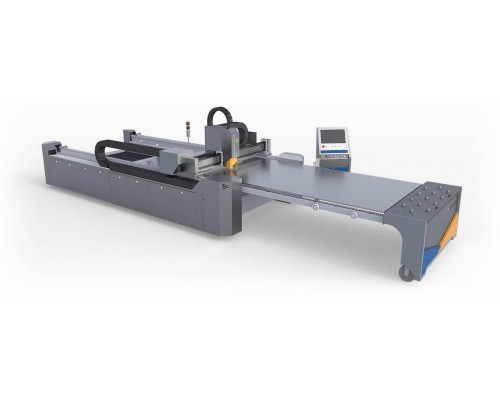

ПРЕИМУЩЕСТВА СТАНКОВ СЕРИИ CHAMPION

•Высокая скорость до 141 м/мин в сочетании с высокой точностью реза;

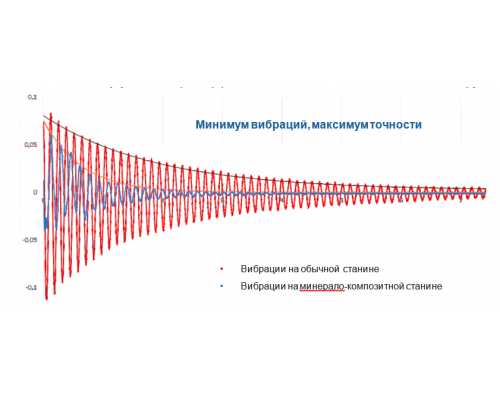

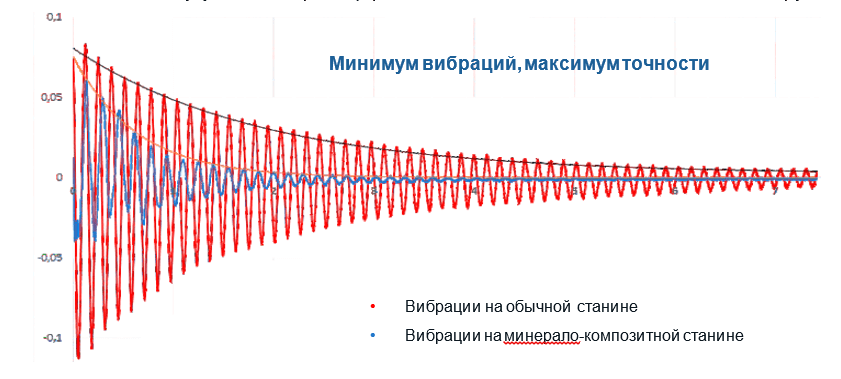

•Уникальная минерало-композитная станина гасящая вибрации;

•Портал и станина с одинаковым коэффициентом линейного расширения;

•Комплектующие мировых брендов Hiwin, IPG, Raycus, Nietz, WSX;

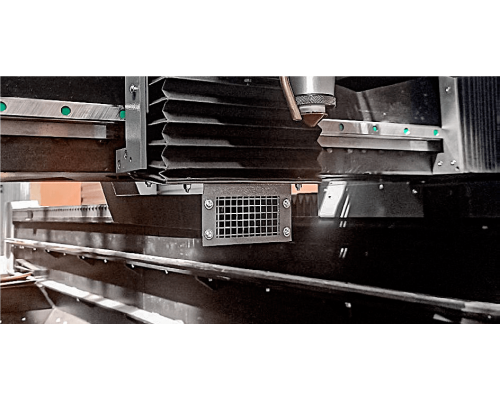

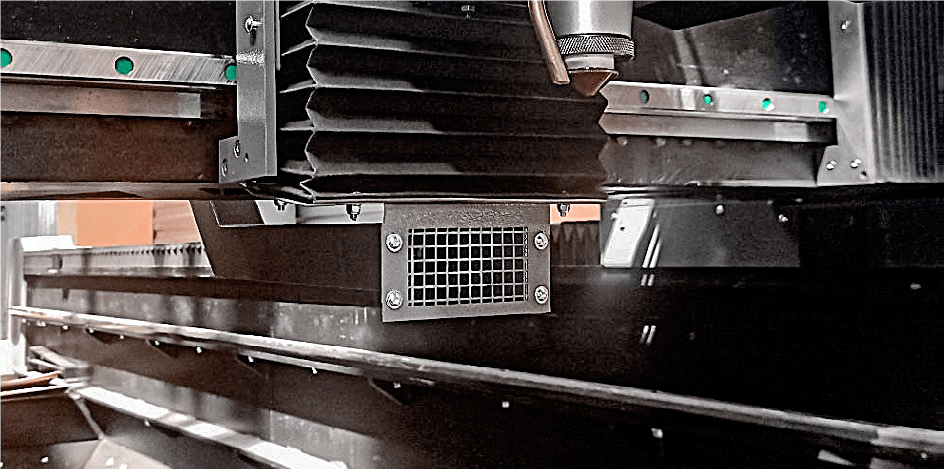

•Мощная 6-зональная система удаления продуктов горения не имеющая аналогов;

•Огнеупорная гофрозащита реек и направляющих;

•Широкоформатный экран стойки оператора 21";

•Выкатной рабочий стол в комплектации по умолчанию;

•Возможность дооснащения сменными столами в любое время;

•Возможность прокачки станка до 6 кВт;

•Современное, надежное и русифицированное ПО CYPCUT;

•Надежная режущая голова с автофокусом;

•Российское производство и сервис напрямую от производителя;

•Сертификат Таможенного союза EAC;

•40 часов тестирования перед отгрузкой клиенту;

•100 часов виртуального технолога в подарок - получайте готовую УП для резки деталей!

КОМПЛЕКТАЦИЯ И ЦЕНЫ:

Станина стальная с минерало-композитным заполнителем -1 штука

Кабинетная защита - ОПЦИЯ

Сменный автоматический стол - ОПЦИЯ

Портал стальной - 1 штука

Источник Вт IPG YLR-U/YLS (Россия) с защитой от обратного излучения/Raycus(Китай) - 1 штука

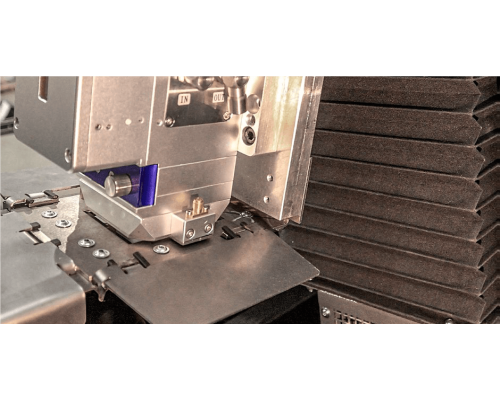

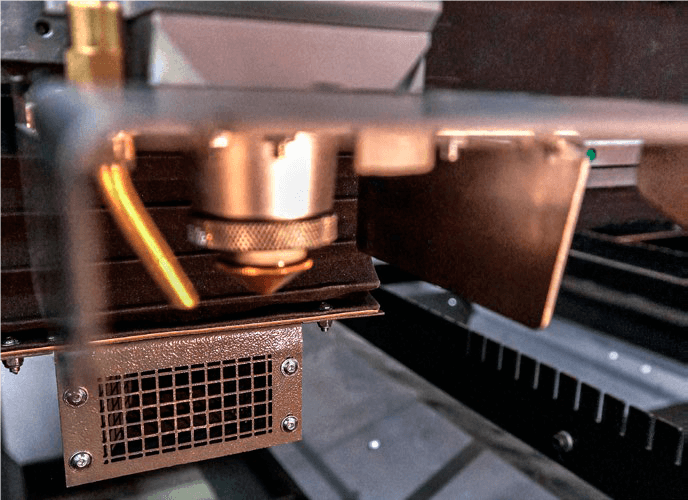

Режущая голова с автофокусом WSX NC30-1 штука

Косозубая рейка и шестерня KUGEL ArtNC / Apex - комплект

Шарико-винтовая передача по оси Z Hiwin - комплект

Направляющие и каретки с преднатягом Hiwin HG ZA- комплект

Гофрозащита линейных направляющих, чешуйчатый защитный кожух гофр- комплект

Серводвигатели X-2,6 кВт, Y-2,6 кВт х 2 шт, Z-0,75 кВт Nietz - комплект

Сервоусилители Nietz - комплект

Высокоточные планетарные редукторы Nietz - комплект

Чиллер S&A / SMC - 1 штука

Вытяжное устройство 4000 Ватт, 7300 м3/ч, с воздуховодом- 1 штука

Система зональной аспирации, заслонки, пневмоцилиндры - комплект

Система подачи и регулировки давления технологического газа - комплект

Система ЧПУ Fscut - 1 штука

Программное обеспечение CYPCUT рус. - 1 штука

Панель управления оператора отдельным модулем, монитор 21”, клавиатура, мышь - комплект

Пульт ДУ беспроводной- 1 штука

Выкатные поддоны для мелких деталей и отходов - 3 штука

Выкатной рабочий стол (ручной) - 1 штука

СИСТЕМА МОНИТОРИНГА СТАНК AVANSTAT - ДА(1 год)

ВЕРХНЕЕ ДЫМОУДАЛЕНИЕ - ДА

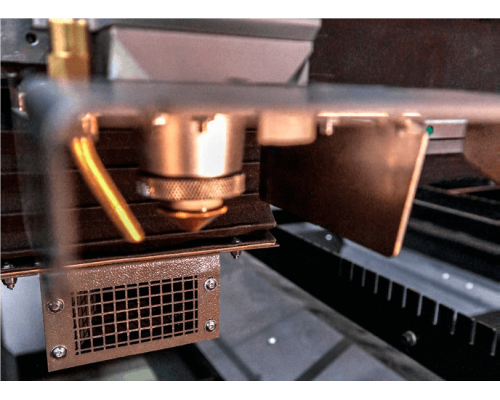

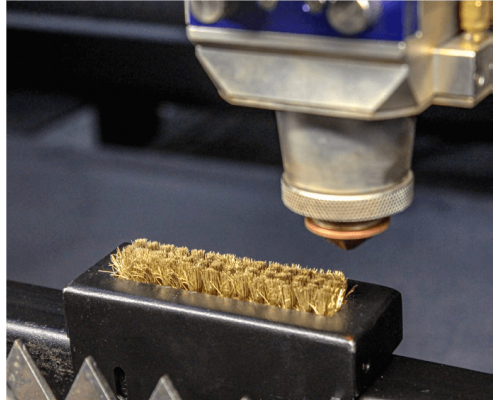

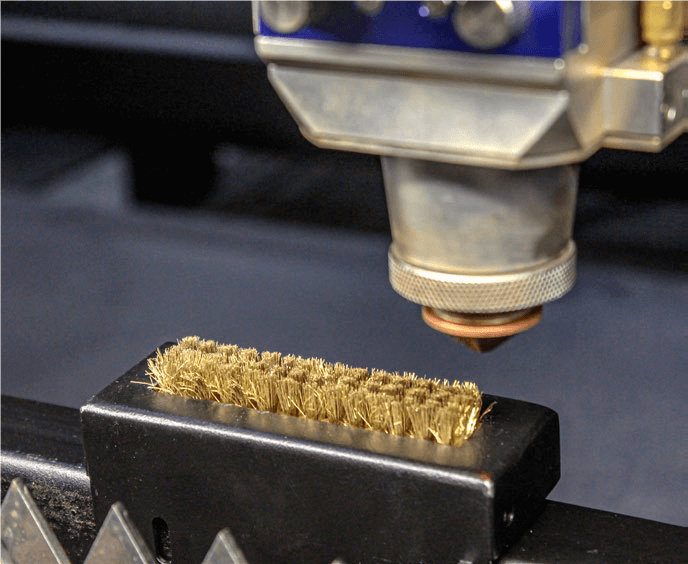

Автоматическая чистка сопла - ДА

Защита режущей головы от столкновений - ДА

Защитные шторки режущей головы- ДА

Охлаждение сопла- ДА

Охлаждение металла в зоне резки - ДА

Пневмосистема фиксации стола- комплект

ЗИП для режущей головы и смазки:

– крестообразный ключ для створок -1 шт. – стекло защитное 30х5 мм -5 шт.

– шестигранный ключ -1 шт. – очки защитные -1 шт.

– емкостной керамический соплодержатель -1 шт. – салфетки для стекол -1 уп.

– сопла одинарные разного номинала -10 шт. – емкость со средством очистки стекол -1 шт.

– сопла двойные разного номинала -12 шт. – шприц для смазки -1 шт. комплект

Руководство по эксплуатации, чертежи фундамента, тех. документация (в эл. виде) - 1 шт

Паспорт- 1 шт

ДОСТАВКА И ПНР:Доставка до рабочей площадки Заказчика г. ___________ включено

Пуско-наладочные работы и обучение персонала, 3-5 дней включено

ГАРАНТИЯ И СЕРВИС:

Гарантия на основное оборудование 24 мес.

Гарантия на оптоволоконный лазерный источник IPG (Россия) - 36 мес.

Raycus (Китай) - 24 мес.

Техническая поддержка включено

100 часов виртуального технолога в ПОДАРОК! - включено

УСЛОВИЯ ОПЛАТЫ

•60 % авансовый платеж от суммы договора;

•30 % за 10-14 дней до отправки оборудования покупателю;

•10% после проведения пуско-наладочных работ и инструктажа;

•Возможна индивидуальная оплата, по согласованию сторон.

СРОК ИЗГОТОВЛЕНИЯ

•От 4 до 6 месяцев со дня получения предоплаты

•Возможна досрочная отгрузка по согласованию сторон.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

За счет оптимального подбора комплектующих, моделирования нагрузок и оригинальных конструкторских решений предлагаем потребителю станки, как минимум, не уступающие конкурентам по характеристикам, но имеющие более привлекательные цены. При этом расчетный ресурс – не менее 10 лет при работе 24/7.

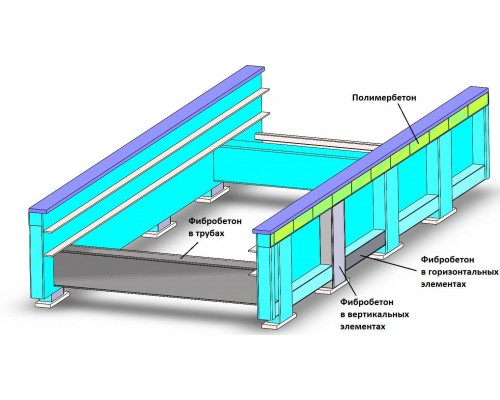

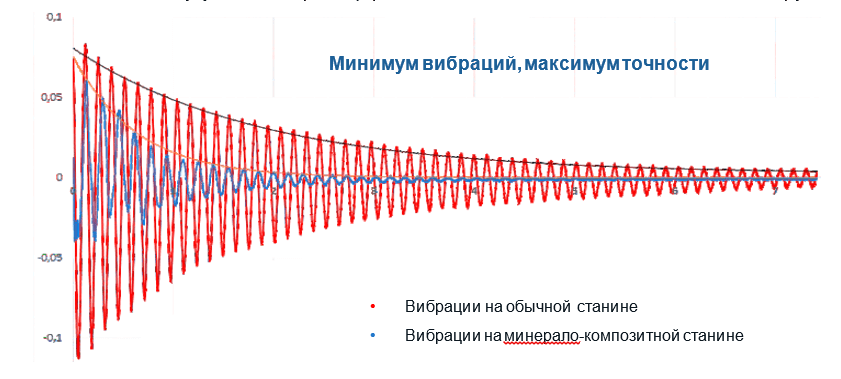

Станок CHAMPION имеет все необходимое чтобы обеспечить прежде всего высокую скорость и точность лазерного раскроя листового металла. В его основе лежит уникальная термообработанная стальная фрезерованная станина со снятым напряжением. В процессе эксплуатации станка, особенно при работе с тонким металлом, вибрация станины значительно меньше, чем на станках с чугунной или сварной станиной из более тонкого металла а минерало-композитный заполнитель позволяет гасить вибрации станины при резке даже на высоких скоростях.

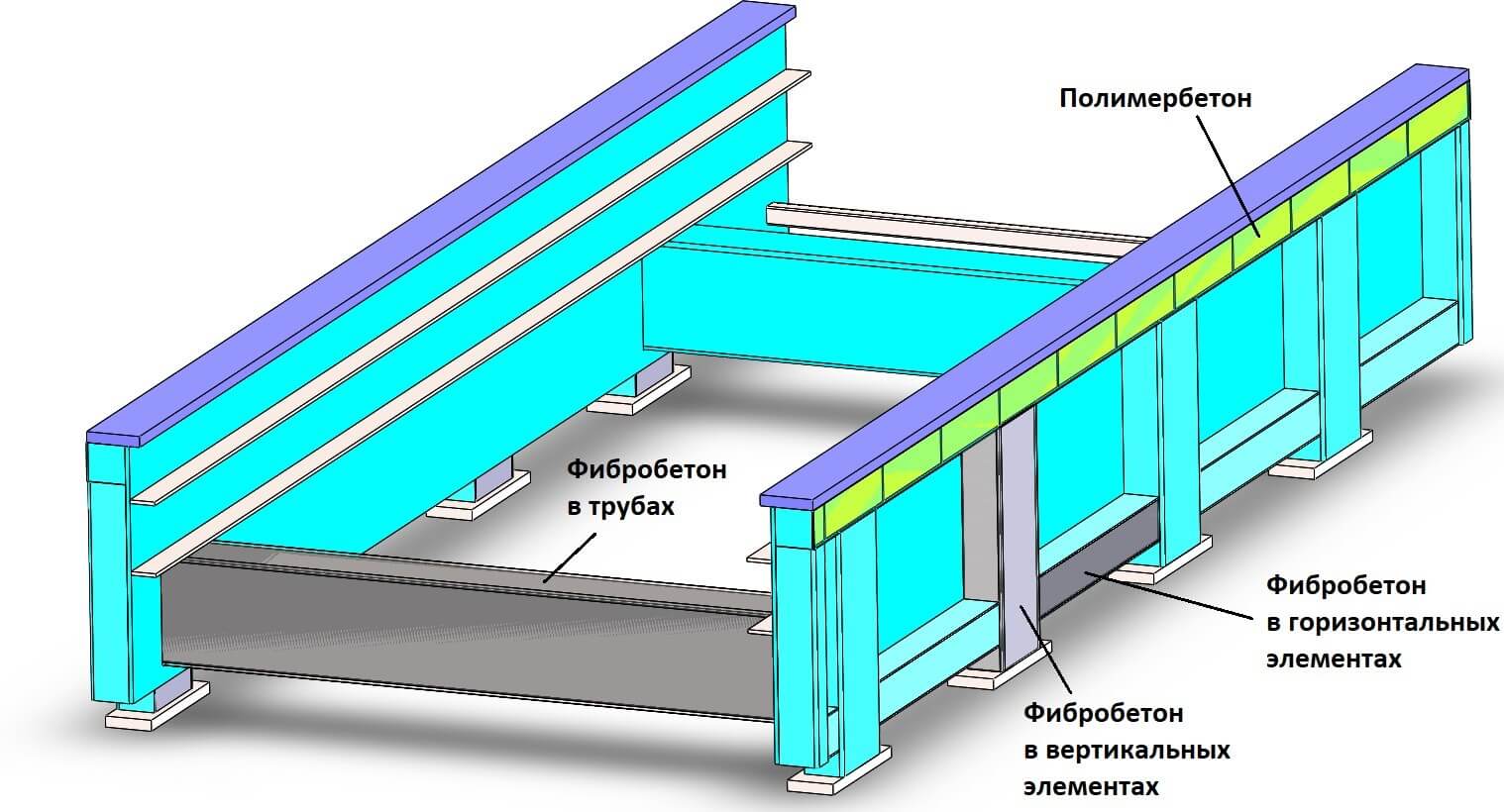

Станина с минерало-композитным заполнителем

К современным станкам лазерной резки предъявляются все более высокие требования по скорости и точности обработки. Но высокая скорость процессов резки, холостых ходов и сложная траектория движения резака неизбежно создают вибрации станины, что отрицательно сказывается на качестве обработанной поверхности и точности получаемых размеров.

Для того, чтобы минимизировать влияние возможных вибраций в станине при перемещении портала и режущей головы - нашими специалистами была разработана конструкция минерало-композитной станины, не имеющая аналогов среди конкурентов - производителей машин лазерной резки.

На сегодняшний день минеральное литье относится к самым высокопроизводительным современным конструкционным материалам и его использование получает все большее распространение в производстве фрезерных, токарных, сверлильных, электроэрозионных станков, а преимущества находят применение не только в станках, использующих высокоскоростную технологию (HSC, HSM).

Давно доказано, что станина из минерального литья гасит вибрации примерно в 6 раз эффективнее, чем аналогичная станина из чугуна, и в 10 раз эффективнее, чем аналогичная стальная конструкция.

Поэтому за основу при проектировании станины была взята идеология избавления влияния всевозможных вибраций и резонансных частот на качество обработки, применяемая в прецизионных станках, которая базируется на применении минерало-композитных материалов при изготовлении несущих элементов станка.

Портал с коэффициентом линейного расширения идентичным со станиной

Наиболее распространенной конструкцией портала поставляемых на Российский рынок лазерных станков, является алюминиевая конструкция профильного типа, получаемая методом экструзии.

Данная конструкция отличается малым весом, что благоприятно сказывается на динамике портала, но имеет малую жесткость, что может привести к возникновению больших прогибов при высоких рабочих ускорениях.

В сравнении с комбинацией алюминиевый портал и металлическая станина, коэффициент линейного расширения алюминия выше чем у стали на 49%. Т.е если станок был изготовлен и собран при температуре 30 градусов Цельсия (средняя температура в Южных частях Китая), а эксплуатируется в России при температуре 12 градусов по Цельсию, то явным станет факт, что так как в конструкции станка осуществляется жесткое сопряжение станины и портала через рельсовые направляющие и каретки, разница в изменении размеров (примерно 0.35 мм) приведет к возникновению дополнительной нагрузки на рельсы и каретки. Такие показатели приведут к тому, что с течением времени нагрузка на трущиеся и подвижные части станка, зубчатая пара рейка- шестерня и линейные направляющие будут подвергаться повышенному износу, что неизбежно приведет к потери точности оборудования и последующему выходу из строя узла. Не удивительно, что ни один из лидеров станкостроения (TRUMPF, AMADA, PRIMA POWER и т.д. не используют алюминиевые порталы в конструкции станков. Используя алюминий можно сэкономить на мощности приводов для достижения заданных характеристик, но со временем (примерно через один год) это приведет однозначно к потери точности станка!

В станках применяется стальной портал с коэффициентом линейного расширения идентичным со станиной, который даже при перепадах температур позволяет не потерять точность перемещения и продлить срок службы зубчатых реек, шестерен и направляющих.

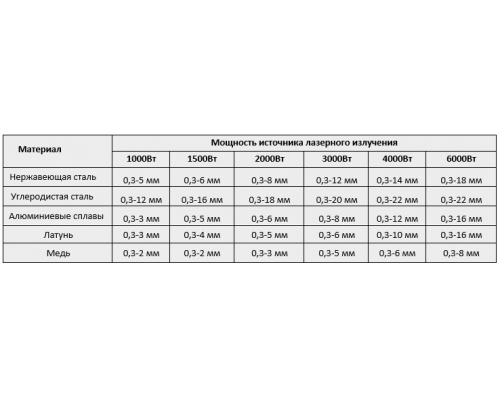

ЛАЗЕРНЫЕ ИСТОЧНИКИ

Оптоволоконный иттербиевый источник генерирует лазерное излучение, которое доставляется в режущую голову. Режущая голова фокусирует лазерный луч на обрабатываемом материале. Сфокусированное лазерное излучение нагревает узкую зону обрабатываемого материала, что обеспечивает высокую точность получаемых деталей.

Важным достоинством данного вида обработки является его высокая производительность при низких эксплуатационных расходах. Потребление электроэнергии на 70% меньше по сравнению с лазерами CO2.

Лазерные источники IPG (Россия)

Новое поколение флагманских волоконных лазеров IPG YLR-U с характеристиками, близкими к физическому пределу. Непревзойденное сочетание высокой мощности непрерывного излучения, эксклюзивной опции высокой пиковой мощности, идеального качества луча, высокой надежности и наибольшего среди промышленных лазеров КПД обеспечивает наилучшие позиции на рынке.

Оснащены защитой волокна, что исключает их выход из строя, по причине отстрела лазерного луча от цветных металлов.

Коэффициент преобразования из электрической в оптическую до 40% выше, чем у конкурентов. Имеют минимальный процент “усадки” мощности в процессе эксплуатации, не более 1-3% за год работы.

Версии дистанционного управления лазерами включают аналоговое управление, интерфейсы RS-232 или Ethernet, используется встроенная самодиагностика с подключением к сети Интернет. Широкий диапозон рабочих температур и встроенный осушитель позволяют использовать источник в самых суровых производственных условиях. При этом срок его эксплуатации превышает 100 000 часов. Такое оборудование рассчитано на постоянное пользование им в высокоскоростных режимах и сильные нагрузки.

Излучатели IPG производятся в России г. Фрязино. В связи с этим можно осуществить оперативный ремонт или замену источника в 2-х недельный период. Для того, чтобы отремонтировать лазеры серии К (выпущенные на Китайском заводе), следует обращаться в Китай к поставщику лазера, который, после проверки легальности пересечения лазером границы дает добро Российской площадки на ремонт. Данная процедура может занять продолжительно время, не считая времени ремонта самого лазера. Лазеры, купленные напрямую у Российского производителя подобного согласования не требуют.

Отличие источников IPG (Россия) от IPG (Китай), которые обычно ставят на китайском оборудовании, в наличии дублирующих датчиков, запаса по мощности +10% диодов накачки и 3 года гарантийного периода с удаленной диагностикой либо выездным ремонтом специалистов IPG.

Лазерный источник Raycus - ОПЦИОНАЛЬНО

Источник Raycus производятся в Китае, г.Ухань и является первым выбором во всей Азии и широко признан вторым в мировом рейтинге после IPG. Raycus разработал третье поколение одномодового лазера с непрерывным волоконным лазером RFL-C. Новое поколение лазеров имеет более высокую эффективность фотоэлектрического преобразования (> 30%), лучшее качество луча, более стабильную, более мощную способность противостоять высоким уровням сопротивления. Оптимизация второго поколения оптоволоконной системы передачи, представленная в то же время, гарантирует достижение более стабильной резки толстых листов, прецизионного эффекта резки. MTBF (среднее время между отказами) было определено известными лабораториями в 80.000 XNUMX часов. Просадка по диодам накачки 3-5% в год. В случае ремонта или замены необходимо рассчитывать на срок не менее 40 дней. Гарантия 2 года.

Источник MAX Photonics MFSC. - ОПЦИОНАЛЬНО

Компания основана в городе Шэньчжэнь, Китай в 2004 году.

Лучшее качество луча по сравнению с многомодульными лазерами.

Высокая скорость резки тонких листов. Высокоинтегрированная система с модульной конструкцией. Простота обслуживания значительно снижает TCO. На 60% уменьшение объема. Более высокая гибкость при интеграции в систему.

Все ключевые компоненты разрабатываются и производятся собственными силами. Строгий контроль качества, высокая последовательность и надежность. Просадка по диодам накачки 5-8% в год. В случае ремонта или замены необходимо рассчитывать на срок не менее 40 дней. Гарантия 2 года.

Сервоприводы и высокоточные планетарные редукторы Nietz

Nietz Electric Co., Ltd- один из крупнейших производителей в области промышленной автоматизации. в Китае. Широкий номенклатурный ряд сервоприводов и планетарных редукторов, не уступающий именитым аналогам, характеристики, а также готовность оперативного изготовления комплектующих с необходимыми клиенту параметрами позволяют нам создавать оборудование с оптимальными показателями по точности и быстродействию. Для обеспечения оптимальных показателей на каждом станке, специалисты производят подстройку параметров сервоприводов, ориентируясь на экспериментальные данные о динамических характеристиках электромеханической системы конкретного станка.

Ресурс - это гарантированное время работы при номинальной скорости и номинальном крутящем моменте. В станке редуктор используется совместно с двигателем, для которого 3750 об/мин является максимальной скоростью. В процессе работы станка предполагается долгосрочная работа на номинальной (для двигателя) скорости в 2500-3000 об/мин. В связи с этим ресурс редуктора может быть существенно выше 20 000 часов двигателя.

По координатам X и Y используются:

•Зубчатые косозубые рейки и шестерни KUGEL ArtNC / Apex, имеющие закалку, точность Q6; что гарантирует люфт не более 3х угловых минут и обеспечивает в комплексе с сервоприводами скорость перемещения до 141 м/мин с ускорением до 1,5 G.

•Линейные направляющие Hiwin серии HG высокой точности класса H (погрешность основных размеров в пределах 0,01мм) с преднатягом ZA. Моделирование статических и динамических нагрузок, возникающих в станке, позволило нам использовать рельсовые направляющие меньшего, в сравнении с конкурентами, типоразмера без ущерба для точностных и ресурсных параметров станка. Размер рельс и подшипников по оси Х – 20; по оси Y – 25, по оси Z – 20. Использование кареток с предварительным натягом снизило погрешности позиционирования и повысило плавность перемещения.

Для оценки времени срока службы было сформировано типовое нагружение кареток, исходя из анализа типовых операций. Наибольшее длительное нагружение на каретки формируется при резке большой группы отверстий с высокой рабочей скоростью (60 м/мин) и ускорениями до 1,5 g. Для такого режима работы полученный срок службы кареток с преднатягом ZA (каретки по продольной координате станка Y, как наиболее нагруженные) составил 16 тыс. км. При непрерывной работе 24/365 срок службы составит примерно 4 года. Система смазки по осям X, Y и Z ручная.

•Огнеупорная гофрозащита над рельсами и зубчатыми рейками. Для того чтобы исключить попадание окалин и пыли на систему перемещения портала, почти все производители станков используют гофрозащиту, это складывающаяся конструкция из плотной огнеупорной ткани на жестком каркасе.

•Чешуйчатый защитный кожух для зашиты гофр от прожига. В станке CHAMPION мы применяем чешуйчатую оболочку, выполненную из тонкого металла, которая призвана защитить участок гофрозащиты непосредственно напротив места, где происходит рез.

•Концевые выключатели по оси X и Y – механические.

По координате Z используются:

•Шарико-винтовая передача Hiwin, точность C7;

•Линейные направляющие Hiwin HG-20 с преднатягом ZA;

•Концевые выключатели – бесконтактные, индуктивные.

•Гофрозащита.

Лазерная режущая голова - меняется в зависимости от мощности станка.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ:

Программное обеспечение CypCut имеет простое управление, ориентированное на пользователя. поддерживает форматы графических данных AI, DXF, PLT, Gerber, LXD и другие, а также поддерживает международный стандарт G-кода, разработанный Mater Cam, Type 3, Wentai и др., а также обладает широким функционалом. Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя. Это такие функции как:

•пауза,

•обратный ход по контуру,

•быстрый переход к любой врезке,

•быстрое изменение точки врезки,

•начало резки с любого места контура,

•оптимальный выбор начала резки контура,

•расчёт динамических параметров перемещений,

•контроль соответствия обрабатываемой детали исходному чертежу,

•быстрая загрузка готовых чертежей и программ и пр.

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые установки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Для указанных в библиотеке материалов ПО производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей; стоимости одного часа резки, одного метра реза, одной пробивки. Полученные данные существенно упрощают расчет стоимости отдельных деталей и сборок, например, при резке сторонних заказов и расчете себестоимости продукции и отходов.

Функция перемещения прыжками в процессе резки, функция обратной резки, позволяющая вернуться к не прорезанному участку в случае нарушения условий процесса, линейная /круговая интерполяция и функция компенсации ширины реза, функция автоматического или ручного комбинирования.

Во встроенной библиотеке материалов хранятся рекомендуемые настройки станка под определенный материал. Есть функция создания новых материалов. При выборе материала из библиотеки происходит автоматическая загрузка параметров в модули станка. Таким образом, вы избавляетесь от необходимости рутинного ввода различных значений и экономите своё время, повышая производительность.

Функция дистанционной диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Следует выделить ряд преимуществ П.О

•Управление и настройка необходимых узлов лазерного комплекса;

•Отдельные параметры режимов раскроя и врезки;

•Автоматическая оптимизация задания раскроя;

•Улучшенная функция перфорации - FLYCUT;

•Оптимальное расположение деталей - NESTING;

•Функция охлаждения контура реза - LEAD POS;

•Функция микро-перемычек - MICRO JOINT;

•Функция обработки сложных контуров - PULSECUT;

•Функция вырезки контуров, лежащих на одной прямой - LINESECUT;

•Управление параметрами лазерного источника;

•Защита режущей головы;

•Дистанционная диагностика;

•Дружелюбный интерфейс.

Автоматическая оптимизация задания раскроя включает в себя ряд автоматических функций П.О.

ТЕХНОЛОГИЯ FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова при высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

ТЕХНОЛОГИЯ NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

ТЕХНОЛОГИЯ LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для раскроя металла на низких скоростях, углах и мелких элементах.

ТЕХНОЛОГИЯ MICRO JOINT

Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке.

Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

ТЕХНОЛОГИЯ PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

ТЕХНОЛОГИЯ LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах.

Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка.

ФУНКЦИЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЛИСТА

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

НОВОЕ ПОКОЛЕНИЕ МОДУЛЕЙ БЕЗОПАСНОГО СЛЕДОВАНИЯ

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

СИСТЕМА АВТОМАТИЧЕСКОГО ОТСЛЕЖИВАНИЯ ЗАЗОРА

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

МЕХАНИЧЕСКАЯ ЗАЩИТА ГОЛОВЫ

Система обеспечивает защиту режущей головы в процессе работы станка. При столкновении головы с препятствием гасится энергия удара, что предотвращаются возможные повреждения. Электронная система останавливает работу всех приводов станка

ЗАЩИТНЫЕ ШТОРКИ

Система шторок, размещенных вокруг сопла режущей головы, обеспечивает:

•уменьшение пагубного воздействия на органы зрения оператора лазерного и иных излучений, возникающих при резке;

•локализацию пространства, в котором может происходить разбрызгивание металла при врезке;

•локализацию пространства, в котором скапливаются газообразные продукты, возникающие при резке.

Конструкция системы не препятствует операции замены сопла и центровки луча, а также, при необходимости в ряде случаев система шторок позволяет отказаться от использования кабинетной защиты.

Предназначена для уменьшения количества газообразных продуктов в рабочей области станка лазерной резки. Особенно актуальна при врезках или во время начала резки листа, так как заготовка без отверстий полностью перекрывает все зоны вытяжки.

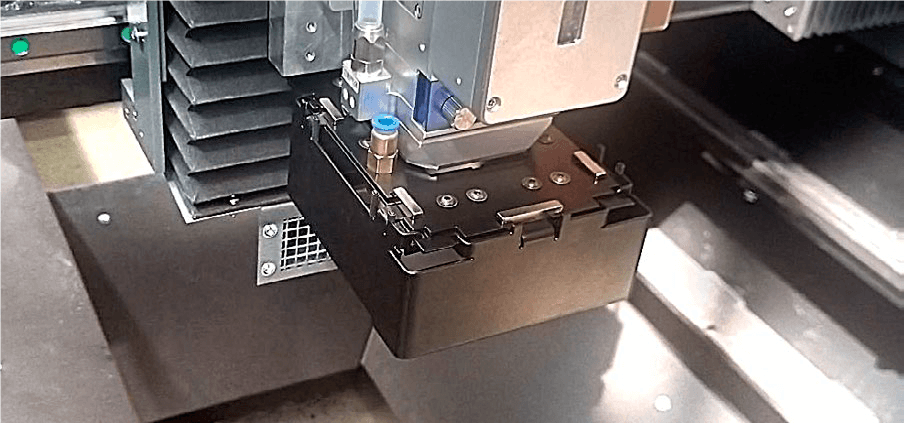

СИСТЕМА АВТОМАТИЧЕСКОЙ ОЧИСТКИ СОПЛА

Неизбежное нагорание материала на поверхность сопла ведет к ухудшению качества реза, вплоть до появления непрорезов.

В станках реализована система автоматической очистки, которая позволяет гарантированно очистить сопло за одну операцию без необходимости его отсоединения от лазерной головы и последующего выполнения операции по центрированию лазерного луча.

ДОПОЛНИТЕЛЬНОЕ ОХЛАЖДЕНИЕ

Система подачи газа (в базовом варианте станка воздуха) в зону резания предназначена для снижения температуры заготовки в процессе резки. Ее использование целесообразно при резке изделий типа "сито", перфораций и других изделий с большим количеством отверстий. Уменьшает температурные деформации тонких листов. Так же улучшает качество реза на больших толщинах, способствуя уменьшению шероховатости и размера грата.

Система дополнительного охлаждения сопла предназначена для повышения ресурса элемен тов лазерной головы. Охлаждение рекомендуется осуществлять на всех режимах работы лазерной головы, кроме режима кратковременной работы, при котором нагрев маловероятен. В качестве охлаждающего газа в базовом варианте станка используется воздух.

Дополнительная информация по станку и доп.опции (не влезла в данное описание) - читайте здесь.... Для заказа оборудования или получения предложения по станку с полной информацией, пожалуйста оставьте заявку или Ваши данные.

Мы непременно с Вами свяжемся.